Olaj- és gázkútban több ezer méter mélyen, kapuszelepek olyanok, mint a csendes őrök, a tartós hőhullámok, amelyek meghaladják a 200 ° C -ot és a szélsőséges 70mPa nyomást. Ezen acél alkatrészek minden 0,1 mm -es deformációja több tízezer dollár veszteséget eredményezhet a kúthelyen.

1. Termodinamikai csapda: Hogyan alakítja a hőmérséklet a fémek sorsát

Ha a kútfej hőmérséklete meghaladja a 150 ° C kritikus pontját, a szokásos szénacél kapu szelepek az anyag tulajdonságainak sziklaszerű csökkenésével szembesülnek. Az ASTM E21 standard teszt szerint a 25CRMO4 ötvözet-acél hozamszilárdsága 12% -kal csökken minden 50 ° C-os hőmérséklet növekedése esetén, míg a termikus tágulási együttható továbbra is növekszik, 0,8 × 10^-5/° C sebességgel. Ez a mikroszkopikus változás hármas válságot vált ki:

Zsákó felület kúszása: A szelep ülés és a kapu lemez közötti érintkezési terület folyamatos magas hőmérsékleten műanyag áramlást eredményez, és az API 6D szabvány által megkövetelt 0,04 mm -es síkság 300% -kal meghaladhatja a szabványt.

Stressz-korrózió-repedés (SCC): A H2S közeg penetrációs hatékonysága magas hőmérsékleten ötször növekszik, és az intergranuláris korrózió sebessége eléri a normál hőmérsékleti körülmények 8-12-szeresesét.

Hőciklus -fáradtság: A gyakran javító műveletek miatt a szeleptest ellenáll ± 80 ℃ Hőmérsékleti különbség sokkot, és a fáradtság élettartama 40% -kal csökken 500 ciklus után

A kanadai Alberta nehézolajmező tanulságai ezt megerősítik: 23 SAGD kútcsoport, amely a szokásos kapuszelepeket használja, 78% -os szelep szár törési balesetet tartalmazott 8 hónapos folyamatos működés után, közvetlen gazdasági vesztesége 19 millió dollár.

2. A nyomás pulzáció láthatatlan pusztító ereje

A mélyvízi olaj- és gázfejlesztés során azoknak a nyomásingadozásoknak, amelyeknek a kapuszelepeknek ellenállniuk kell, messze meghaladják a hagyományos megismerést. A Mexikói-öböl mélyvízi platformjának valós idejű megfigyelési adatai azt mutatták, hogy a víz alatti kapuszelep 24 órán belül akár 1200 nyomásütést is tapasztalt, a csúcsnyomás elérése 1,8-szoros a névleges értéknél. A dinamikus terhelés által okozott fő meghibásodási módok a következők:

Wedge Gate Deflection: Ha az átmeneti nyomás meghaladja a 34,5 mPa-t, akkor a 2 hüvelykes kapu elasztikus deformációja elérheti a 0,15 mm-t, teljesen megsemmisítve az API 598 szabvány tömítőszükségletét

Szelep üreg víz kalapácshatása: Ha a szelep zárási sebessége meghaladja a 0,5 m/s -ot, akkor a tápközeg kinetikus energiájából átalakított ütéshullám -nyomás eléri a működési nyomást 2,3 -szor.

Csomagolórendszer meglazulása: A PTFE csomagolás váltakozó nyomás alatt "memóriahatást" mutat, és a tömörítés állandó deformációja 3000 ciklus után 45% -ot ér el.

Iii. Áttörés: Az anyagtudomány és az intelligens megfigyelés fúziója és innovációja

A modern olaj- és gázipari tervezés három fő műszaki úton halad át a hagyományos korlátozásokon:

Gradiens kompozit szeleptest: A plazma permetezési technológiát használják egy CR3C2-NICR/WC-CO gradiens bevonás készítéséhez, amely a tömítést 650 ℃-en tartja 82 órán keresztül RC keménység, a kopási sebesség 0,003 mm/ezer alkalommal csökkent a nyílás és bezáráskor.

Digitális iker figyelmeztetés: A beültetett száloptikai érzékelők valós időben figyelemmel kísérik a szeleptest feszültségének eloszlását

Fázisváltás energiatároló kenés: A mikrokapszulázott paraffin beágyazódik a szelep szárának csomagolásába, amely magas hőmérsékleten a fázisváltozás során elnyeli a hőt, és stabilizálja a súrlódási együtthatót 0,08-0,12 tartományban

Iv. Technikai kiválasztás a gazdasági számla mögött

Összehasonlítva a hagyományos megoldások és az innovatív technológiák életciklusköltségét (LCC), megállapítható, hogy: bár az új kapuszelep beszerzési költsége 40% -kal magasabb, 5 éven belüli átfogó előnyei 2,3 -szor növekedtek. Például egy mélytengeri olajmezőt, amelynek napi 100 000 hordó kimenete van, a továbbfejlesztett kapuszelepek használata:

82% -kal csökkentette a nem tervezett állásidőt

Csökkentett alkatrészek fogyasztása 67% -kal

91% -kal csökkentette a személyzeti beavatkozás kockázata

Optimalizált szén -kibocsátás -intenzitás 39% -kal

Ez a technológiai frissítés nemcsak javítja a berendezések megbízhatóságát, hanem minőségileg megváltoztatja a teljes termelési rendszer biztonsági margóját.

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

hír

Hírkategóriák

Termékkategóriák

LEGÚJABB BEJEGYZÉSEK

-

Melyek a szelepek speciális alkalmazási forgatókönyvei olajmezőkön?

2024-06-01 -

Lefújás esetén gyorsan zárható a sárzár?

2024-06-02 -

Mire használhatók az olajmezők szelepei?

2024-06-10 -

Üdvözöljük a Zhonglin Oil Equipment oldalán!

2024-07-08 -

Mely iparágakban használják széles körben a GATE VALVE-t?

2024-09-14

Precíziós játék magas hőmérsékleten és magas nyomáson: A kapuszelep teljesítményének tartósságának dekódolása az olaj- és gáztermelésben

-

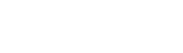

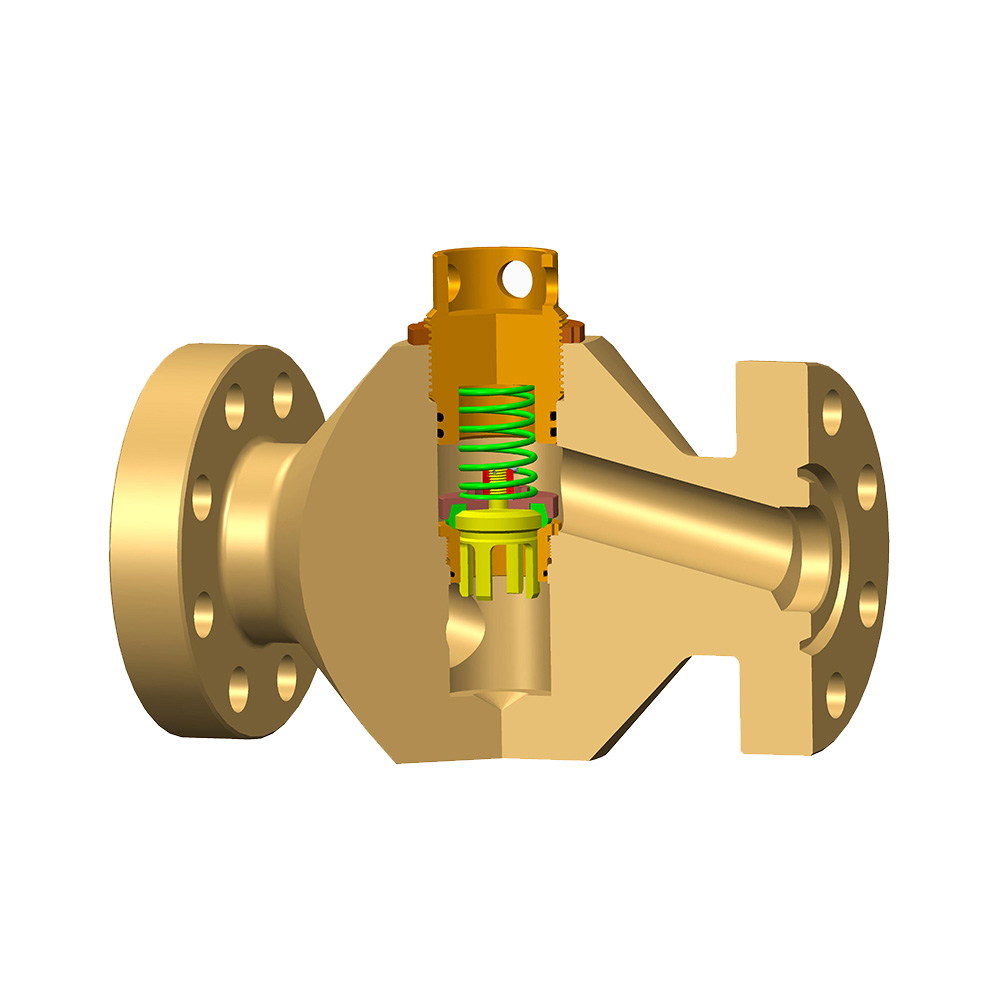

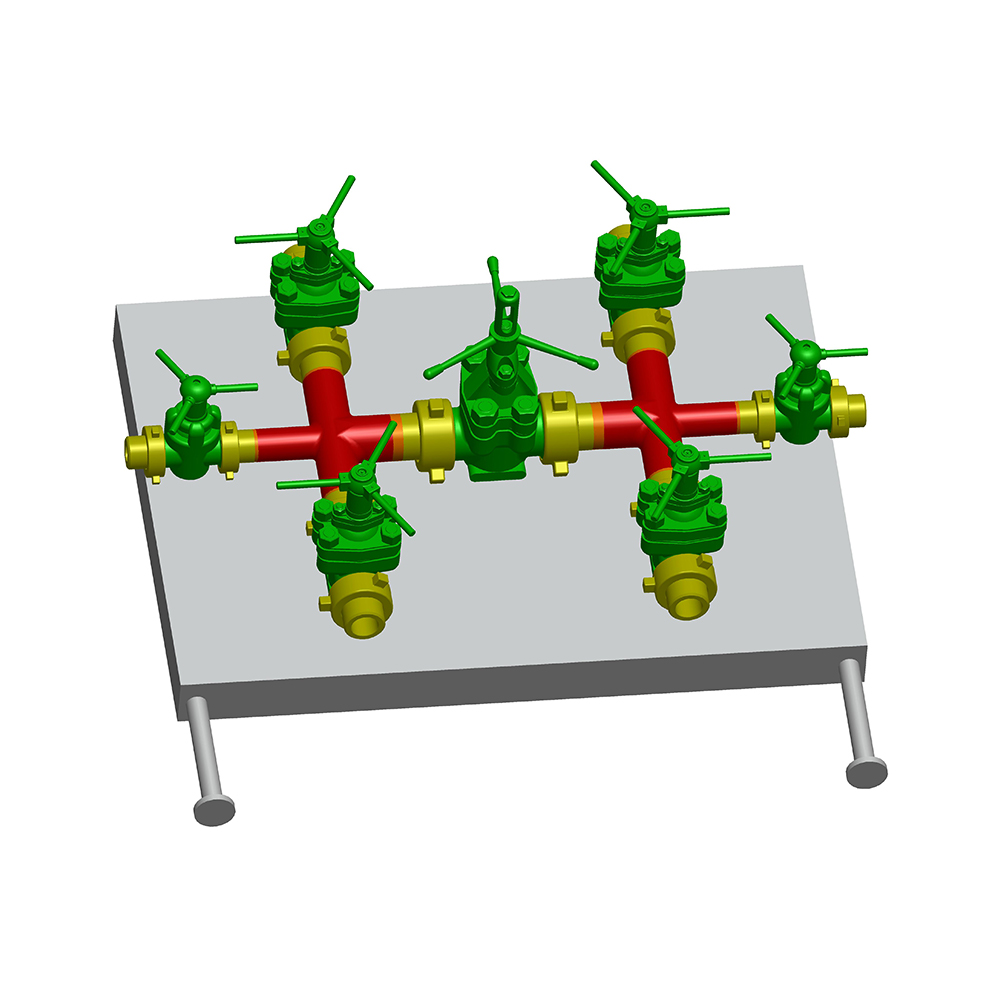

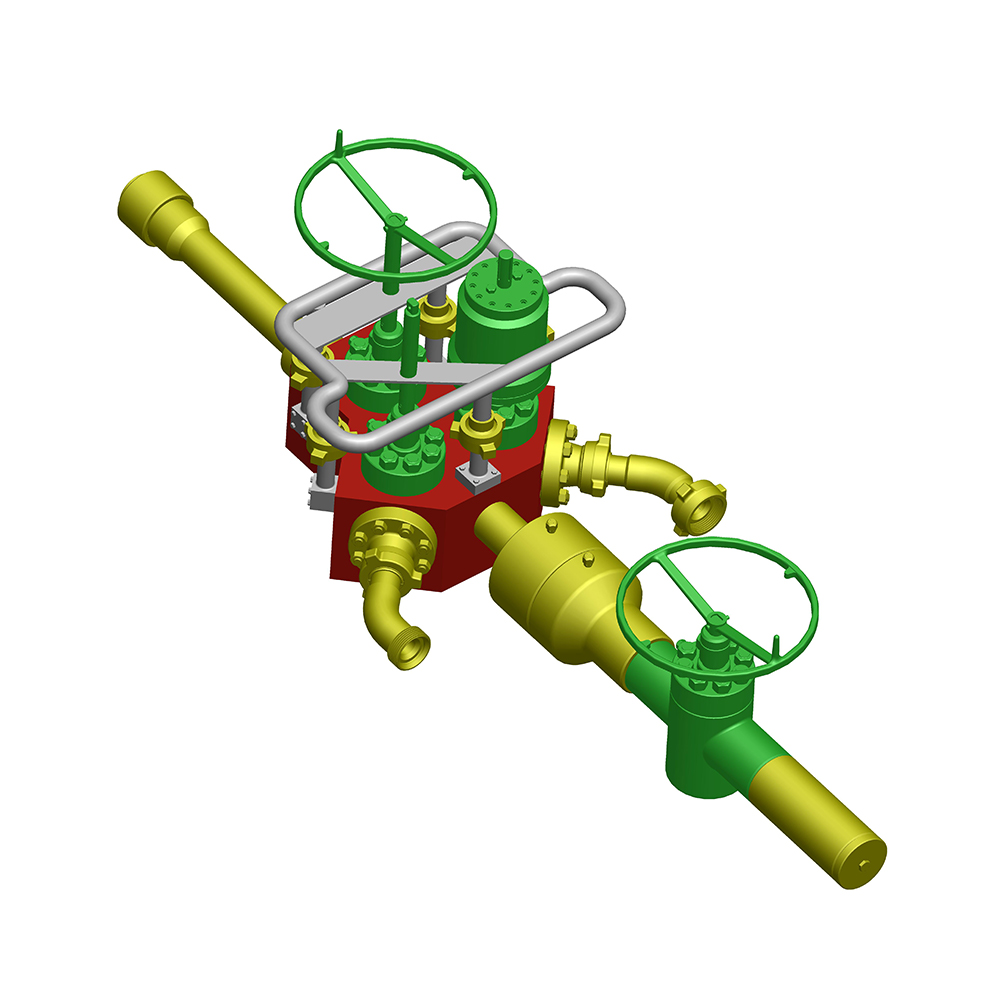

A Choke and Kill elosztó hatékonyan szabályozhatja a kút belsejében lévő nyomást, valamint szabályozhatja az olajgáz és az iszap vagy más közeg áramlási sebességét, amely fúráskor visszatér a kútbó...

Lásd a részleteket -

A Choke and Kill elosztó hatékonyan szabályozhatja a kút belsejében lévő nyomást, valamint szabályozhatja az olajgáz és az iszap vagy más közeg áramlási sebességét, amely fúráskor visszatér a kútbó...

Lásd a részleteket -

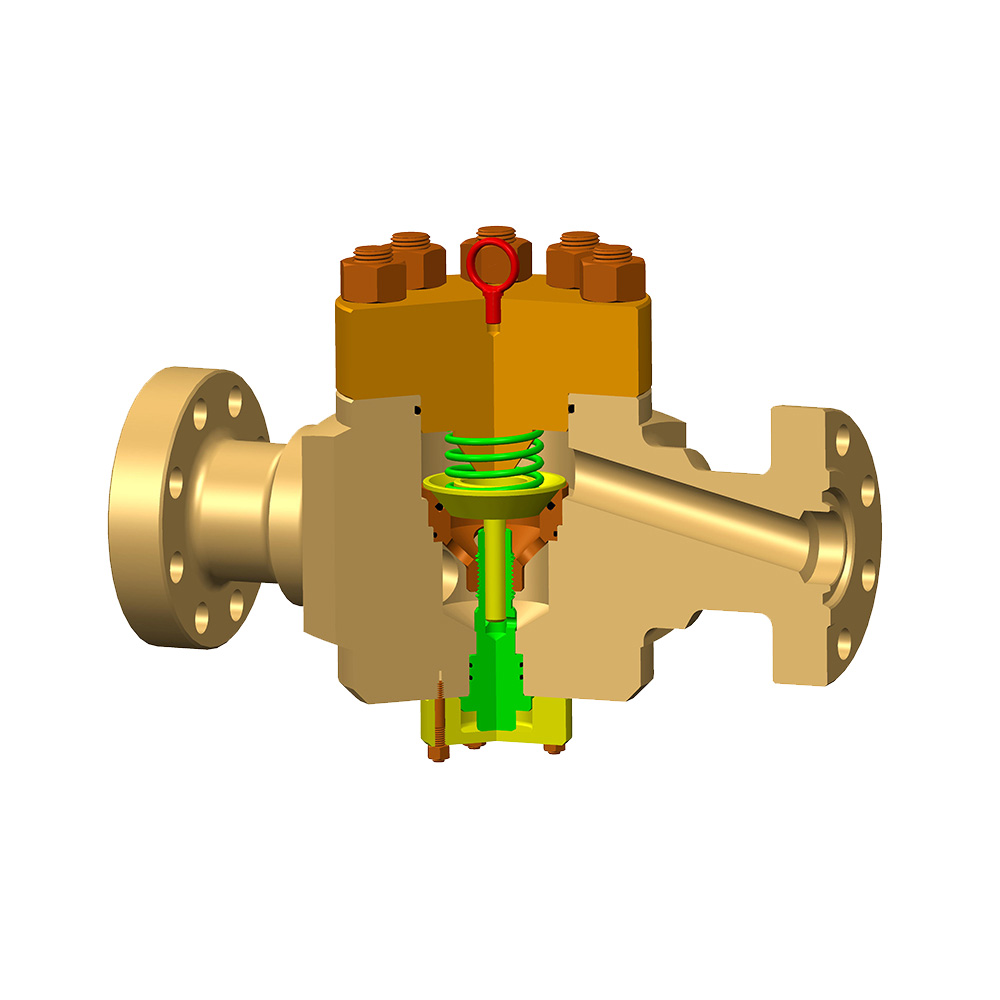

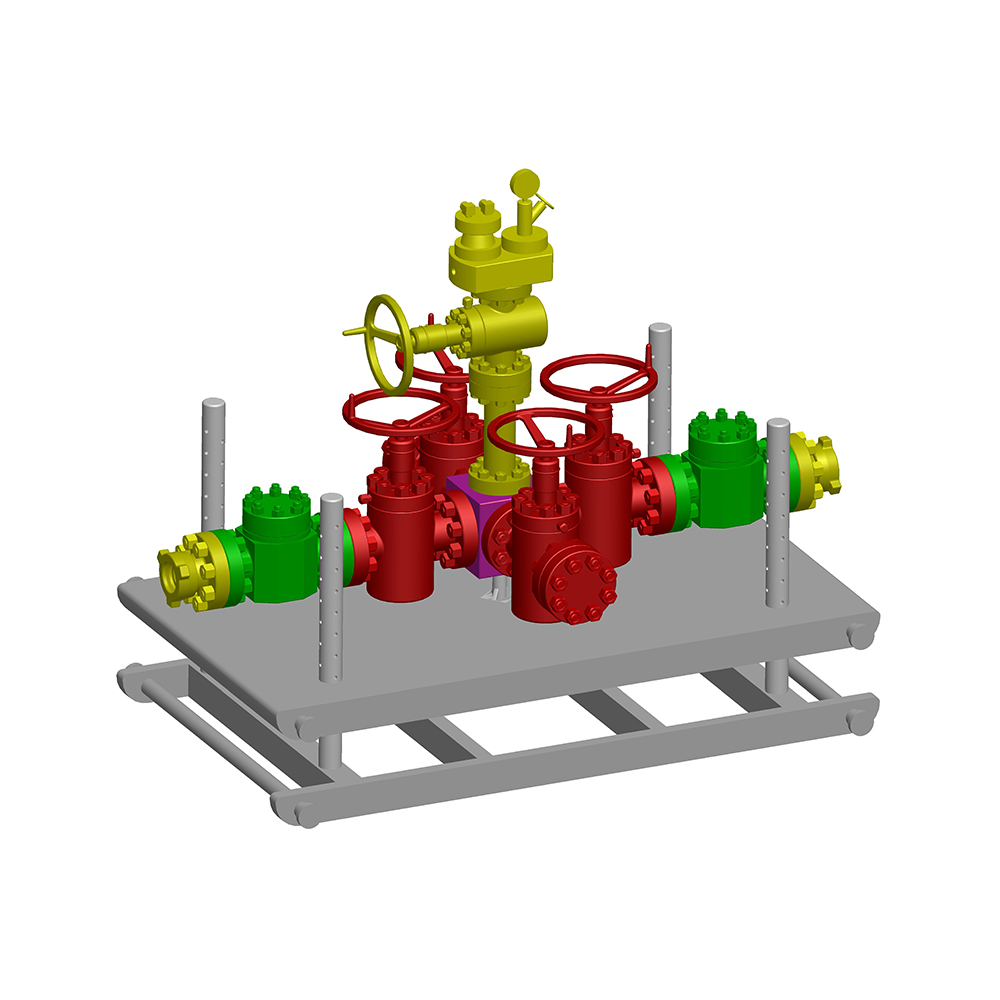

Áramlófej méretei: 1-13/16" ~ 9" Névleges nyomás: 5000-15000 psi Max. szakítószilárdság: 435 000-1 500 000 Ibs 0 PSI mellett A felső és alsó egységek teherhordó gyorscsatlakozóval vannak ö...

Lásd a részleteket -

A Choke and Kill elosztó hatékonyan szabályozhatja a kút belsejében lévő nyomást, valamint szabályozhatja az olajgáz és az iszap vagy más közeg áramlási sebességét, amely fúráskor visszatér a kútbó...

Lásd a részleteket

Bármilyen kérdéssel forduljon a Zhonglin ügyfélszolgálati csapatához

Csőcselék:

+86-18066199628/ +86-18805110688

Email:

[email protected] /

Add: 88 Ronghua Road Yancheng Új Hi-Tech Ipari Fejlesztési Zóna Yancheng, Jinagsu Kínai Népköztársaság