Fojtószelepek nélkülözhetetlen alkatrészek az olaj- és gáztermelő rendszerekben, a finomítói folyamatokban és más ipari alkalmazásokban, amelyek pontos folyadékáramlás szabályozását igényelnek nagynyomású különbségekkel. Elsődleges funkciójuk - az áramlási sebesség szabályozása, a downstream nyomás kezelése, a rezervoár károsodása és a rendszer stabilitásának biztosítása - a megbízható teljesítménytől függ. Számos ismétlődő probléma azonban jelentősen ronthatja a fojtószelep funkcionalitását, ami működési hatékonysághoz, biztonsági kockázatokhoz és költséges állásidőhez vezet.

1. EROZÁS ÉS KORROSION: Az elsődleges ellenfelek

-

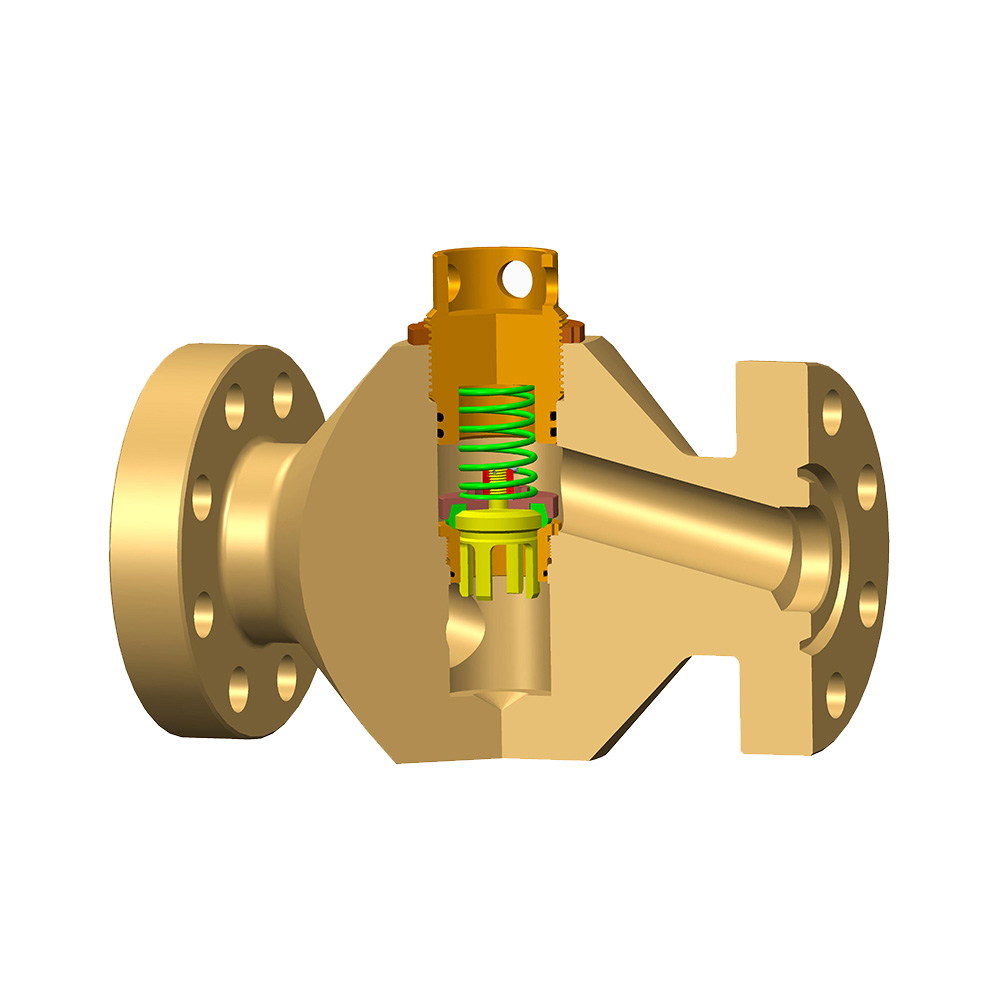

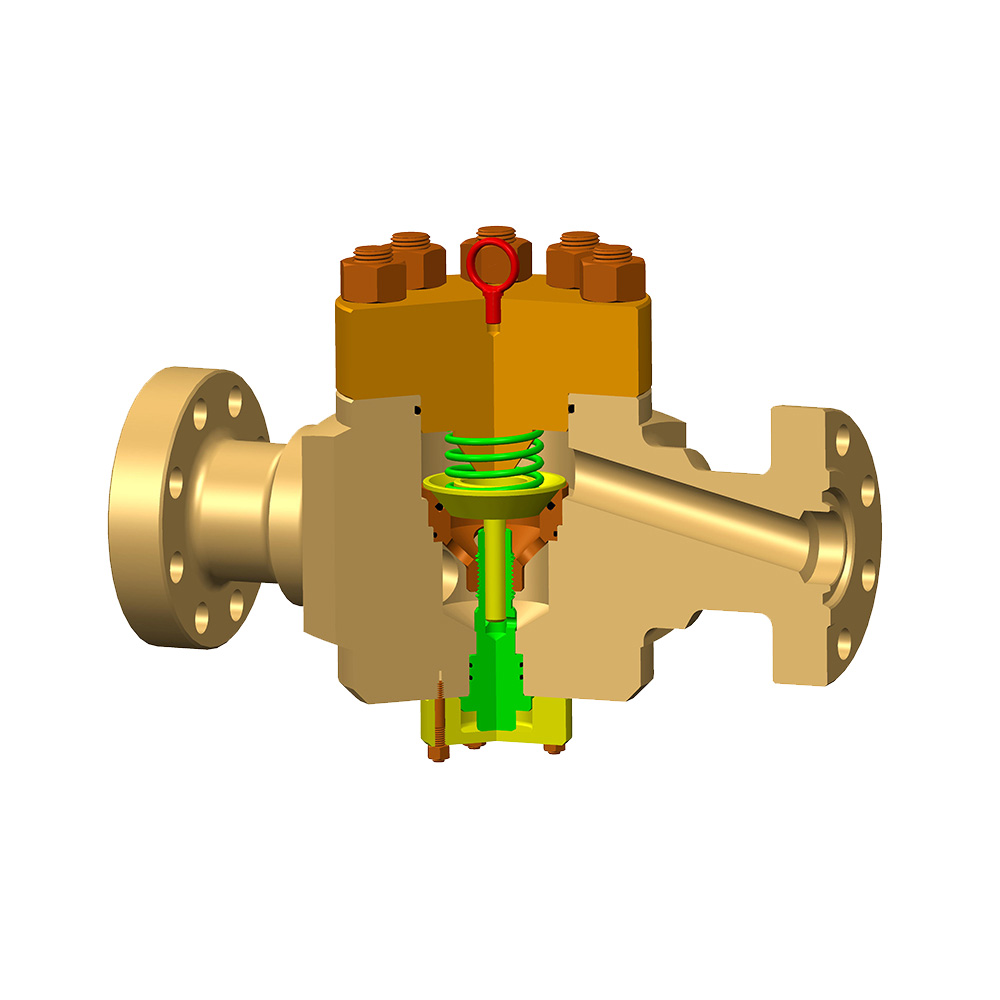

Probléma: A folyadékok nagy sebességű áramlása, amely gyakran csiszoló szilárd anyagokat (homok, proppant, rozsda) vagy korrozív elemeket (H₂, CO₂, kloridok) tartalmaz, könyörtelenül megtámadja a fojtószelep belső felületeit. Ez anyagvesztéshez (erózió) és kémiai lebomláshoz (korrózió) vezet, különösen a burkolaton (ketrec, ülés, dugó) és a testnél.

-

Hatás: Az erózió/korrózió megváltoztatja a fojtószelep pontos áramlási geometriáját, csökkentve annak képességét, hogy pontosan szabályozza az áramlást. Ez a következőként jelentkezik:

-

Csökkent az áramlásszabályozás pontossága és stabilitása.

-

Megnövekedett szivárgás az ülésen.

-

Az áramlási jellemzők kiszámíthatatlan eltolódása.

-

Katasztrofális kudarc lehetősége, ha a kopás megsérti a nyomást.

-

-

Enyhítés: Az anyagkiválasztás kiemelkedő fontosságú (például edzett ötvözetek, kerámia, például volfrám-karbid, korrózióálló ötvözetek). A rendszeres ellenőrzés olyan technikák alkalmazásával, mint a falvastagság mérése és a vizuális borescope vizsgálat, elengedhetetlen. Az áramlási paraméterek megfigyelése (nyomásesés, áramlási sebesség) az eltérésekhez szintén jelezheti a kopás előrehaladását.

2. Hidrátképződés és viasz/aszfaltén lerakódás

-

Probléma: Specifikus hőmérsékleti és nyomásfeltételek mellett, különösen a vízben lévő gáz dominált rendszerekben, a gázhidrátok (jégszerű kristályok) képződhetnek a fojtószelepben vagy felfelé. Hasonlóképpen, a nyersolajrendszerekben a fojtószelep hőmérséklete a paraffini viaszok vagy aszfaltenének kicsapódását és a szelep belső részén történő lerakódást okozhat.

-

Hatás: Ezek a lerakódások fizikailag akadályozzák az áramlási utakat, jelentősen csökkentik vagy teljesen blokkolják az áramlást a fojtószelepen. Ez hirtelen a termelés csökkenéséhez, a szokatlan nyomásszabályozáshoz és a potenciális biztonsági veszélyekhez vezet, ha az akadályok váratlan nyomásnövekedést okoznak felfelé.

-

Enyhítés: A megelőzés kulcsfontosságú. Gyakori a kémiai injekció (metanol, glikol hidrátokhoz; gátlók/diszpergálószerek a viasz/aszfaltenének) a fojtószeleptől. A folyadékhőmérséklet fenntartása a hidrátképződés vagy a viasz megjelenési pontja felett szigetelés vagy melegítés útján. Szükség lehet a könnyebb hozzáférés vagy a tisztítás tervezési megfontolásaira.

3. Méretezés és ásványi lerakódások

-

Probléma: Az oldott ásványi anyagokat (például kalcium -karbonát, bárium -szulfát, kalcium -szulfát) tartalmazó, előállított vízzel rendelkező rendszerekben a nyomás és a hőmérsékleti változások a fojtószelepen keresztül ezek ásványi anyagokat kicsaphatják és kemény mérlegeket képeznek a belső felületeken.

-

Hatás: A hidrátokhoz/viaszhoz hasonlóan a méretezés korlátozza az áramlási területet, akadályozva a szabályozást és csökkenti az áramlási kapacitást. A skála felhalmozódása megváltoztatja az áramlási jellemzőket, és a fojtószelep -mechanizmust (például egy szár vagy ketrec) megragadhatja.

-

Enyhítés: Az elsődleges védekezés a felfelé injektált kémiai skála -gátlók. Rendszeres kipirulásra vagy mechanikus tisztításra lehet szükség. Az anyagválasztás befolyásolhatja a skálázási tendenciát.

4. Mechanikai károsodás és alkatrész meghibásodása

-

Probléma: Ez számos kérdést magában foglal:

-

Kavitáció: A buborékok gyors párologtatása és robbantása a folyadék gőznyomásának lokalizált alacsony nyomása miatt, intenzív mikro-farkúkat okozva, amelyek a fémfelületeket a burkolat előtt lefelé gödrösek és rontják.

-

Vágási károk: A nagy szilárd anyagok, a működés közbeni túlzott erő (különösen a kézi szelepekben), vagy az alkatrészek, például a ketrecrések vagy a dugó szárak fáradtsághiánya.

-

Pecsét meghibásodása: Az elasztomer vagy fémtömítések (O-gyűrűk, szárcsomagolás, ülés tömítései) lebomlása a hőmérsékleti szélsőségek, a kémiai összeférhetetlenség, az extrudálás vagy a kopás miatt, szivárgáshoz vezetve.

-

-

Hatás: A tömítési képesség elvesztése (belső vagy külső szivárgások), a károsodott mozgás vagy a roham, a hirtelen ellenőrzés elvesztése, a csökkentés integritásának csökkentése és a kavitáció általi zaj/rezgés.

-

Enyhítés: Megfelelő méretezés a nyomásesés szakaszai minimalizálása és a kavitációs régiók elkerülése érdekében. A kavitációs rezisztens kivitel-tervek használata. Helyes működési eljárások, hogy elkerüljék a becsapódást vagy a túlzottan megszilárdulást. Kompatibilis, kiváló minőségű tömítések és rendszeres kenés/szár karbantartása.

5. Működés és vezérlőrendszer problémái

-

Probléma: A fojtószelep helyzetét szabályozó mechanizmushoz kapcsolódó hibák:

-

Működtető problémák: Hidraulikus szivárgások, pneumatikus ellátási problémák, a motorokban/mágnesszelepekben lévő elektromos hibák, mechanikai kapcsolási hiba vagy elégtelen működtető erő/merevség, amely instabilitást eredményez.

-

Pozicionáló/érzékelő hibái: Pontatlan helyzet -visszacsatolás, kalibrációs sodródás vagy jel meghibásodása, megakadályozva a fojtószelep elérését vagy fenntartását.

-

Vezérlő logikai hibák: Szoftverhibák vagy a vezérlő algoritmusok nem megfelelő hangolása, amely oszcillációs viselkedést vagy lassú választ okoz.

-

-

Hatás: Képtelenség elérni a kívánt áramlási sebességet vagy nyomást, az instabilitást a szabályozott folyamatban (túlfeszültségek, oszcillációk), késleltetett válasz a folyamatváltozásokra, valamint a folyamatok felmerülésének vagy leállításának lehetősége.

-

Enyhítés: A pozicionálók, érzékelők és vezérlő hurkok rendszeres kalibrálása és tesztelése. Megelőző karbantartás a hajtóműveknél és az energiaellátásban. Robusztus vezérlő rendszer kialakítása megfelelő hangolással és diagnosztikával.

A károsodott teljesítmény következményei

Amikor egy fojtószelep alulteljesít e kérdések miatt, a következmények túlmutatnak maga az alkatrészen:

-

Termelési veszteségek: Az optimális áramlási ráták fenntartásának képtelensége közvetlenül befolyásolja a bevételt.

-

Biztonsági veszélyek: Az ellenőrizetlen áramlás, a nyomású hullámok, a szivárgások vagy a hidrátok blokkolása jelentős kockázatot jelent a személyzetre és a berendezésekre.

-

Rezervoár károsodása: A nem megfelelő nyomásszabályozás homoktermeléshez, vízkonzinghoz vagy képződési károkhoz vezethet.

-

Megnövekedett karbantartási költségek: A gyakori javítások, alkatrészek pótlások és a nem tervezett leállítások költségesek.

-

Rendszer instabilitása: A szokatlan fojtószelep viselkedése destabilizálhatja a teljes gyártási folyamatot vagy a csővezeték rendszerét.

A proaktív menedzsment kulcsfontosságú

A megbízható fojtószelep teljesítményének biztosítása proaktív megközelítést igényel:

-

Megfelelő kiválasztás: Illeszkedő szeleptípus (ketrec, tű, többlépcsős), vágóanyag és méret az adott szolgáltatási körülményekhez (folyadék tulajdonságok, nyomás, hőmérséklet, szilárd anyag tartalom).

-

Robusztus megfigyelés: A kulcsfontosságú paraméterek nyomon követése (upstream/downstream nyomás, áramlási sebesség, szelep helyzete, hőmérséklete) az eltérések kimutatására, amelyek korai potenciális problémákat jeleznek.

-

Megelőző karbantartás: Rendszeres ellenőrzési ütemtervek végrehajtása a szolgáltatás súlyosságán alapuló, beleértve a belső vizsgákat és a funkcionális teszteket.

-

Hatékony kémiai programok: Az inhibitorok megfelelő alkalmazása és monitorozása korrózió, hidrátok, skála és viasz/aszfaltenének.

-

Üzemeltetői képzés: Annak biztosítása, hogy a személyzet megértse a helyes működési eljárásokat, és felismeri a fojtószelep -kérdések korai jeleit.

Ezeknek a gyakori problémáknak a felismerésével, valamint a szorgalmas megfigyelési és karbantartási stratégiák végrehajtásával az operátorok jelentősen javíthatják a fojtószelep megbízhatóságát, optimalizálhatják a folyamat teljesítményét, és biztosíthatják a kritikus áramlásszabályozó rendszerek biztonságát és hosszú élettartamát.