Fojtószelepek létfontosságú alkotóelemek a kritikus ipari folyamatokban, különösen az olaj- és gáztermelés, a finomítás és a kémiai feldolgozás területén. Elsődleges funkciójuk - az áramlási sebesség és a downstream nyomás ellenőrzése a jelentős nyomáskülönbségek között - következetes, kiszámítható teljesítményt igényel. Az optimális megbízhatóság és a hosszú élettartam elérése számos egymással összefüggő tényező megértésén és kezelésén alapul.

1. Tervezés és anyagválasztás:

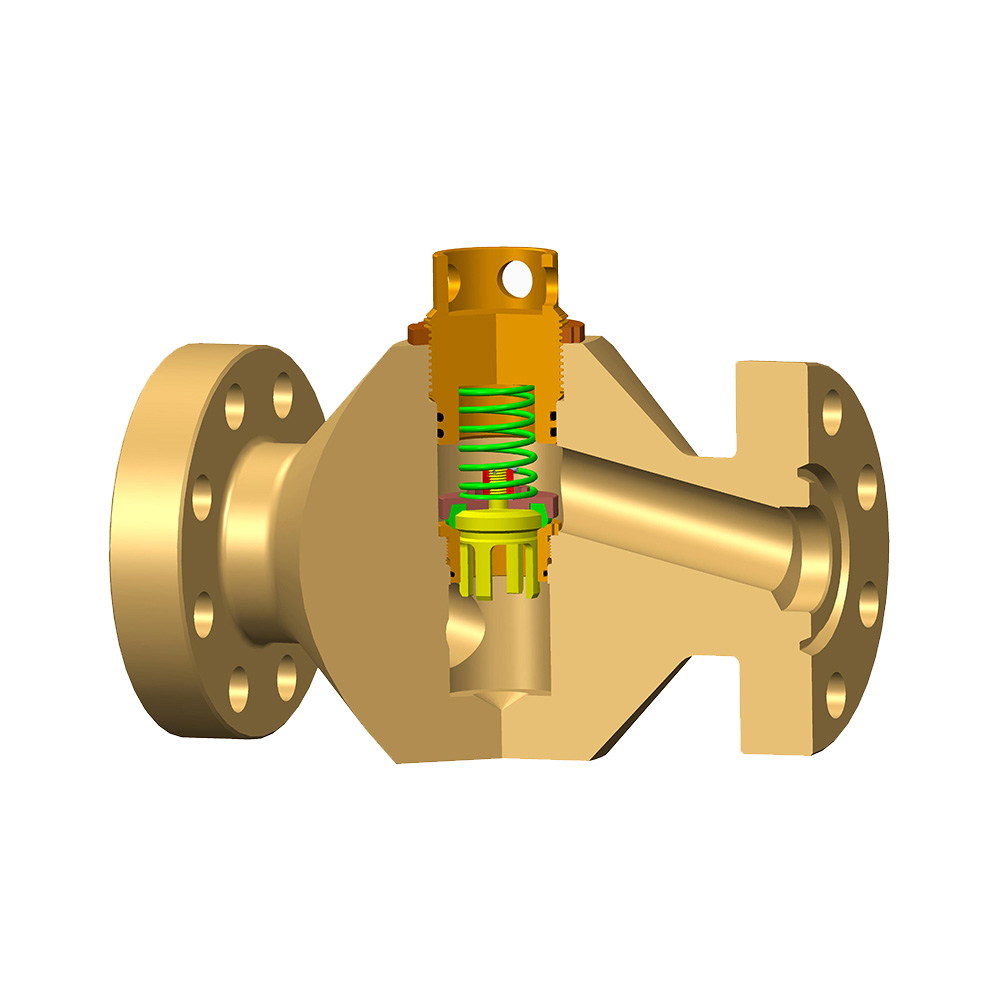

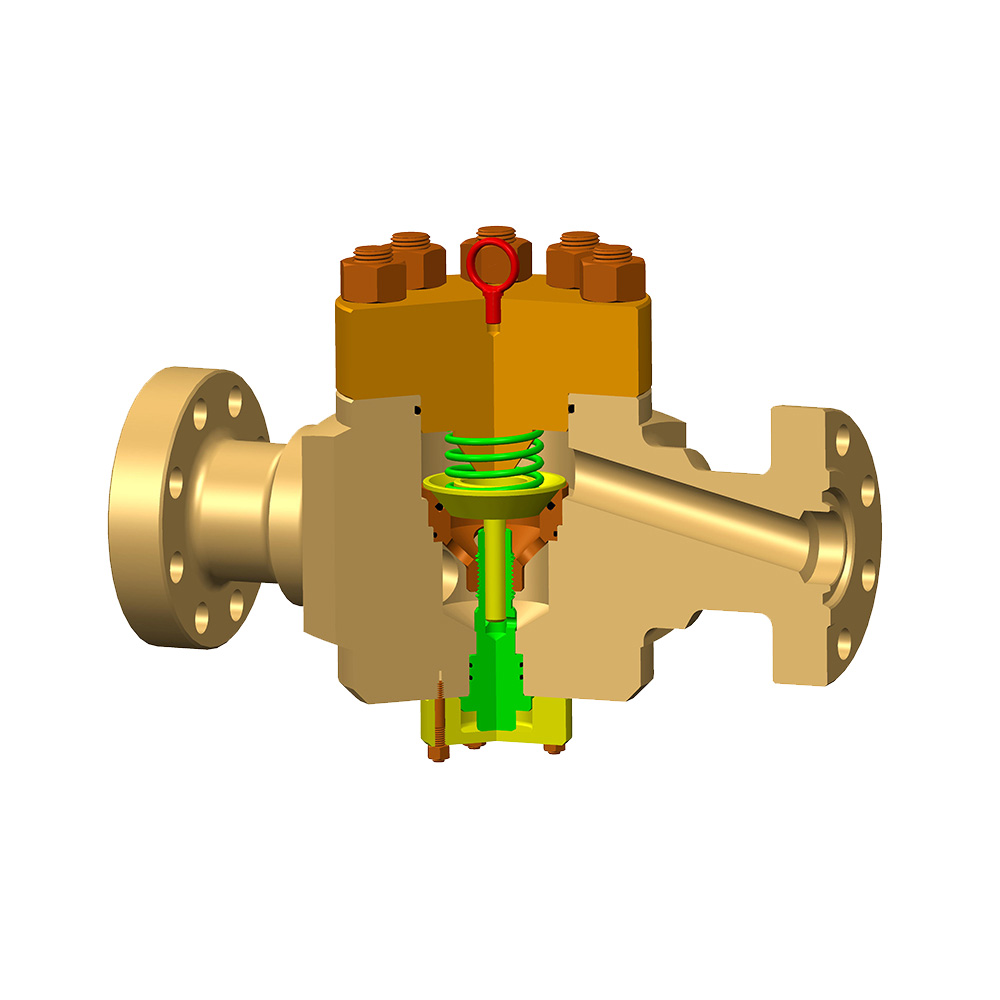

- Díszítés tervezése és anyagok: A burkolat (ülés, ketrec, dugó) a legsúlyosabb körülményeket tapasztalja. Az anyagválasztásnak ellenállnia kell az eróziónak (homokból, proppantól), korróziónak (H2S -től, CO2 -ből, kloridokból, savakból) és kavitációs károsodásból. Keményített ötvözetek (például volfrám -karbid, csillagok), szuper duplex rozsdamentes acél vagy speciális bevonatok gyakran nélkülözhetetlenek. A geometria (például többlépcsős, kínos út) kivitele közvetlenül befolyásolja az áramlásszabályozás pontosságát, a zajcsökkentést és az erózió enyhítését.

- Testnyag: Ellenállnia kell a rendszer nyomásának, a hőmérsékleti szélsőségeknek és a maró folyadékoknak. A kompatibilitás a folyamatkörnyezetmel kiemelkedően fontos.

- Működési mechanizmus: Akár kézi, hidraulikus, pneumatikus vagy elektromos, a szelepmozgatónak megbízhatóan el kell helyeznie a burkolatot a jelentős áramlási erőkkel szemben, és elegendő nyomatékot/tolóerőt kell biztosítania. A válaszidő és a hibabiztos követelmények befolyásolják a választást.

2.

- Folyadékösszetétel: A folyadék (gáz, folyadék, többfázisú, szilárd anyag tartalma) jellege drasztikusan befolyásolja a viselkedést. A csiszoló szilárd anyagok (homok, proppant) felgyorsítják az eróziót. A korrozív komponensek (H2S, CO2, O2, kloridok) specifikus kohászat szükséges. A méretezés vagy a hidrátképződés akadályozhatja a mozgást.

- Nyomáskülönbség (ΔP): Az áramlásszabályozás elsődleges hajtóereje a szelepen átmenő nyomásesés nagysága. A magas ΔP súlyosbítja az eróziót, a kavitációt és a zajtermelést. A teljesítményt gyakran meghatározzák a specifikus ΔP tartományokban.

- Áramlási sebesség és sebesség: A rendkívül nagy áramlási sebességek fokozzák az eróziót, különösen a szilárd anyagok esetében. Ezzel szemben a nagyon alacsony áramlási sebesség nem lehet megbízhatóan leküzdeni az ülések súrlódását.

- Hőmérséklet: Befolyásolja az anyag szilárdságát, a korrózió sebességét, a méretezés/paraffin lerakódás potenciálját és a pecsét integritását.

- Fojtási hatás: A kritikus áramlás elérése (ahol a downstream nyomásváltozások nem befolyásolják az upstream áramlást) specifikus ΔP -körülményeket igényelnek a gázok felfelé történő nyomásához viszonyítva. A szelepvágás befolyásolja ezt az átmenetet.

3. Működési gyakorlatok:

- Pozíció: A szelep optimális vezérlési tartományán belül történő működtetése elengedhetetlen. Gyakori kerékpározás vagy hosszabb ideig a teljesen nyitott/zárt pozíciók közelében felgyorsíthatja a kopást és csökkentheti a kontroll stabilitását.

- Homokkezelés: A hatékony upstream homokvezérlés (kavicscsomagok, képernyők) vagy az erózió-rezisztens kivitel bevezetése jelentősen csökkenti a korai meghibásodás leggyakoribb okát.

- Korrózióvezérlés: A megfelelő kémiai gátlási programok (például a korróziógátlók, az oxigénszigetelők, a biocidok) létfontosságúak, ha korrozív elemek vannak jelen.

- A kavitáció elkerülése: A lokalizált gőzbuborék összeomlásának minimalizálása a felszíni károsodáshoz a szakaszos nyomáscsökkentéshez tervezett kivitel szükséges.

- Műszeres pontosság: A megbízható nyomás- és áramlási mérések felfelé és a downstream elengedhetetlenek a pontos vezérléshez és a teljesítmény eltéréseinek ellenőrzéséhez.

4. Telepítés és üzembe helyezés:

- Csövek igazítása: A nem megfelelő igazítás feszíti a szeleptestet és a működtetőt, ami korai kopáshoz vagy szivárgásokhoz vezet.

- Upstream/downstream csövek: Megfelelő egyenes futási hosszúság (általában 5-10 cső átmérője) biztosítja a stabil, nem turbulens áramlást a szelepbe a pontos vezérléshez.

- Üzemezési eljárások: A vonalak megfelelő öblítése az indítás előtt eltávolítja a hegesztési salakot, a törmeléket és a szennyező anyagokat, amelyek károsíthatják vagy dugják a kis nyílást. A fokozatos nyomás és a kerékpározás ellenőrzése körültekintő.

- Kalibráció: A helymeghatározók és a vezérlőjelek pontos kalibrálásának biztosítása alapvető fontosságú a helyes helymeghatározáshoz.

5. Karbantartás és megfigyelés:

- Prediktív karbantartás: Olyan technikák alkalmazása, mint a rezgéselemzés, az akusztikus megfigyelés (szivárgás/kavitáció) és a teljesítmény trendje (az áramlás megfigyelése vs. pozíció vagy a szükséges működtető nyomás vs. idő) korán felismerheti a bomlást a katasztrofális meghibásodás előtt.

- Megelőző karbantartás: A nagy megbízhatósági műveletekhez kritikus fontosságú a tervezett ellenőrzések, a tömítések cseréje és a proaktív kivitel felújítása/cseréje a működési idő vagy a megfigyelt állapot alapján.

- Diagnosztika: Az eltávolított komponensek alapos meghibásodási elemzése felbecsülhetetlen értékű a kiváltó okok megértéséhez (például az áramlási rendellenességet jelző specifikus eróziós mintázat, a korrózió típusa) és a jövőbeni anyagválasztási vagy működési eljárások javításához.

- Pótalkatrészek stratégiája: A kritikus pótalkatrészek (tömítések, specifikus burkolat -alkatrészek) fenntartása minimalizálja az állásidőt.

A fojtószelep teljesítményének optimalizálása nem egyetlen ezüstgolyóval kapcsolatban; Ez egy rendszer megközelítés. A szigorú tervezéssel és az anyagválasztással kezdődik, amely a sajátos, gyakran durva folyamat körülményeihez igazodik. A szorgalmas operatív gyakorlatok, a pontos telepítés és a monitorozásra és a proaktív beavatkozásra épített robusztus karbantartási stratégia ugyanolyan létfontosságú. Annak megértése, hogy ezek a tényezők hogyan - a folyékony koporsó képességtől és a nyomásesés nagyságától a tervezési és karbantartási protokollok kivágásáig - az összekapcsolás és a kopás befolyásolása, a stabilitás ellenőrzése és a végső élettartam felhatalmazza a mérnököket a megbízhatóság, a biztonság és az operatív hatékonyság maximalizálása érdekében. Bármely szempont elhanyagolása veszélyeztetheti az egész rendszer integritását, és költséges állásidő vagy biztonsági veszélyhez vezethet.