Az olajfúrás magas tétű világában minden alkatrésznek ellenállnia kell a szélsőséges nyomásoknak, a korrozív környezetnek és a szigorú működési igényeknek. A fúrási rendszerekben telepített kritikus berendezések között, kapuszelep S a mérnökök és az üzemeltetők választási választásává vált.

1. robusztus tervezés a nagynyomású környezethez

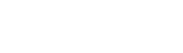

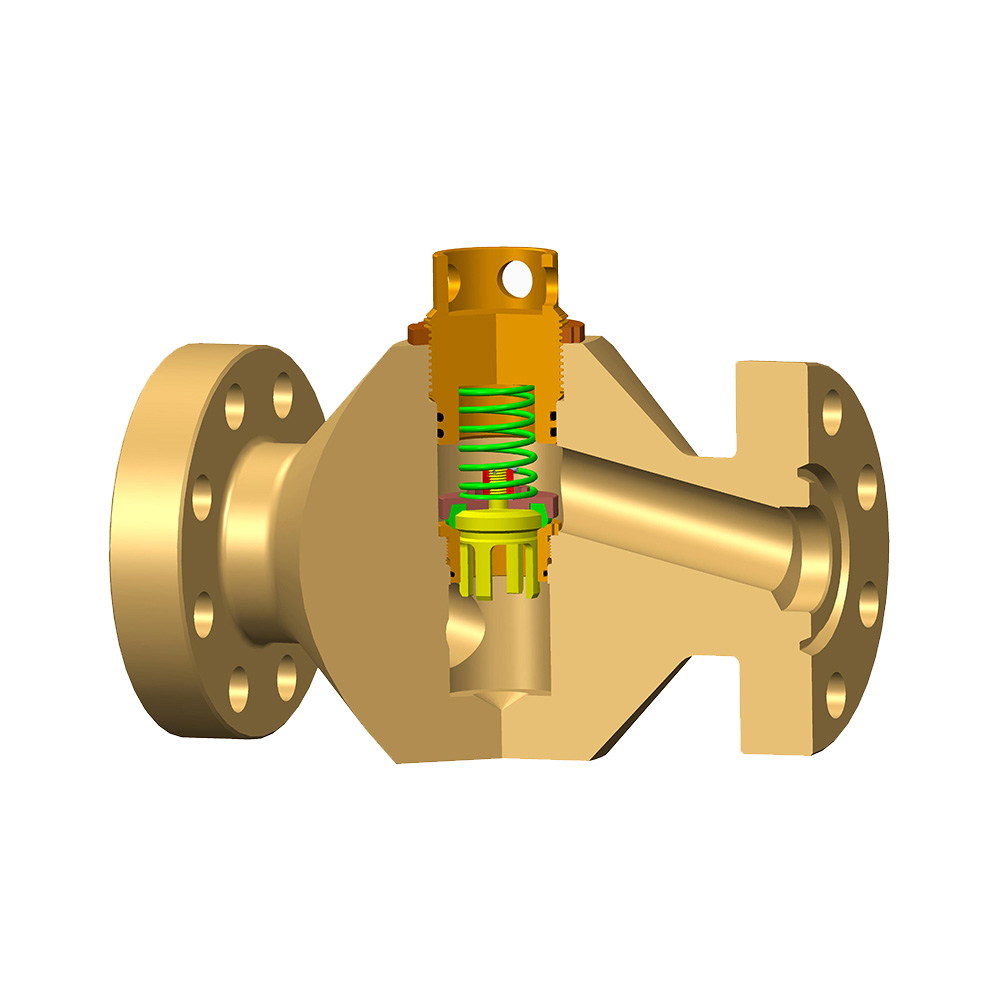

Az olajfúrási műveletek gyakran a nyomás alatt álló folyadékok, a csiszoló iszapok és a gázkeverékek kezelését magukban foglalják a több ezer méteres mélységben. A kapuszelepek ilyen körülmények között kiemelkednek a lineáris mozgásuk miatt. A forgószelepektől (például golyó vagy pillangószelepekkel) ellentétben a kapuszelepek lapos, ék alakú kapuval rendelkeznek, amely merőleges az áramlási útra. Ez a kialakítás minimalizálja a turbulenciát és a nyomáscsökkenést, ha teljesen nyitva van, biztosítva a hatékony folyadékátvitelt még a nagynyomású forgatókönyvekben is.

Ezenkívül a kapuszelepeket fém-fém tömítőfelületekkel tervezik, jellemzően edzett rozsdamentes acélból vagy ötvözött anyagokból. Ezek a pecsétek szivárgásgátló bezárást biztosítanak, kritikus jelentőségűek a robbantások vagy az ellenőrizetlen szénhidrogén-kibocsátások megelőzésében-ez egy nem tárgyalható biztonsági prioritás a fúrás során.

2. Kiváló tartósság durva körülmények között

A fúrási környezetek a szelepeket korrozív vegyi anyagoknak, homoknak és részecskéknek teszik ki, amelyek idővel lebonthatják az alkatrészeket. A kapuszelepek egyedileg megfelelnek ezeknek a kihívásoknak:

Ék rugalmasság: Sok kapuszelep rugalmas ék kialakítást használ, amely lehetővé teszi a nyomás alatt enyhe deformációt a szoros tömítés fenntartása érdekében, még akkor is, ha a szeleptest vagy az ülés él.

Teljes fúrási konstrukció: A kapuszelep akadálytalan áramlási útja csökkenti a csiszolófolyadékok erózióját, ami a korlátozott áramlású szelepek (például a gömbszelepek) általános problémája.

Korrózióállóság: A gyártók gyakran bevonják a kapuszelepeket olyan anyagokkal, mint az inconel, vagy az epoxi béléseket alkalmazzák a hidrogén -szulfid (H₂S) és a sósvíz -korrózió leküzdésére, amely a tengeri fúrásokban elterjedt.

3. Működési megbízhatóság és egyszerűség

A távoli fúrási helyeknél vagy offshore platformokon a karbantartási lehetőségek korlátozottak, és a szelephibák költséges leálláshoz vezethetnek. A kapuszelepek alacsony karbantartási és hosszú élettartamot kínálnak, mivel egyszerű mechanizmusuk kevesebb mozgó alkatrészt tartalmaz. A gömbszelepektől eltérően, amelyek az összetett forgó tömítésekre vagy az elasztomer lebomlására hajlamos diafragm szelepekre támaszkodnak, a kapu szelepek minimális kenést igényelnek, és az in situ könnyebben javíthatók.

Ezenkívül a kapuszelepek kétirányúak, lehetővé téve mindkét irányba történő áramlást anélkül, hogy veszélyeztetné a teljesítményt. Ez a sokoldalúság egyszerűsíti a telepítést és csökkenti az emberi hiba kockázatát a beállítás során.

4. Költséghatékonyság a szelep életciklusánál

Noha a kapuszelepek előzetes költségei lehetnek, mint egyes alternatívák, a teljes tulajdonjoguk (TCO) gyakran alacsonyabb. Például:

Csökkentett leállás: Tartósságuk minimalizálja a nem tervezett leállítást a pótlásokhoz.

FELTÉTELEK AZ ALKALMAZÁS: A kapu szelepek betartják a szabványosított terveket (például API 6A vagy 6D specifikációk), biztosítva a kompatibilitást a fúrási rendszerek között és csökkentve a készletköltségeket.

Skálázhatóság: A kútfejektől a csővezetékekig a kapuszelepek méretezhetők különféle nyomásosztályokhoz (például 5000 psi -tól 20 000 psi -ig), csökkentve a többszörös szeleptípusok szükségességét.

A Mexikói -öböl Deepwater -öböl működésének szelepteljesítményének 2022 -es tanulmánya egy 2022 -es tanulmány. A kapuszelepek öt év alatt 98,5%-os megbízhatósági sebességet mutattak, felülmúlva a golyószelepeket (92%) és a ellenőrző szelepeket (88%). Hiba módjaikat elsősorban a külső tényezőkhöz (például a hidrátképződés) kapcsolódtak, nem pedig maga a szelep kialakításához.

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

hír

Hírkategóriák

Termékkategóriák

LEGÚJABB BEJEGYZÉSEK

-

Melyek a szelepek speciális alkalmazási forgatókönyvei olajmezőkön?

2024-06-01 -

Lefújás esetén gyorsan zárható a sárzár?

2024-06-02 -

Mire használhatók az olajmezők szelepei?

2024-06-10 -

Üdvözöljük a Zhonglin Oil Equipment oldalán!

2024-07-08 -

Mely iparágakban használják széles körben a GATE VALVE-t?

2024-09-14

Miért részesítik előnyben a kapuszelepek más szeleptípusokkal szemben az olajfúrásban?

-

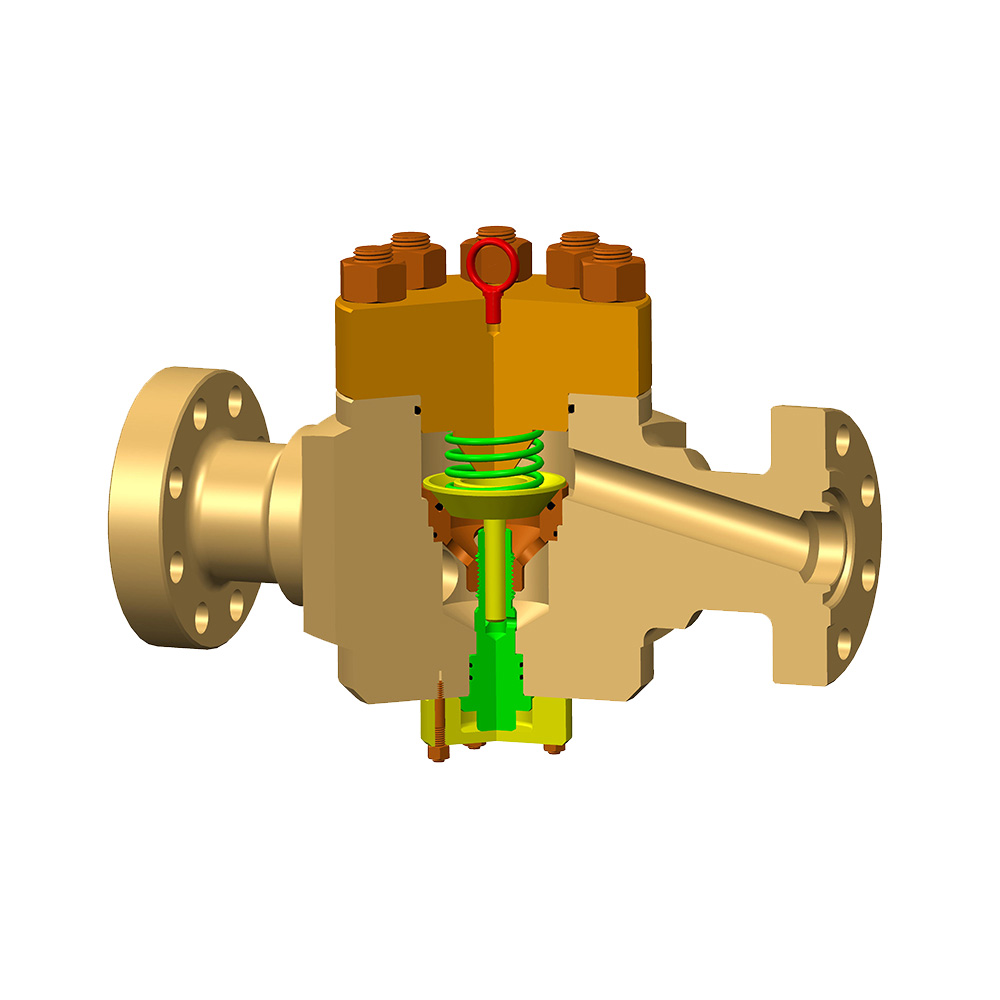

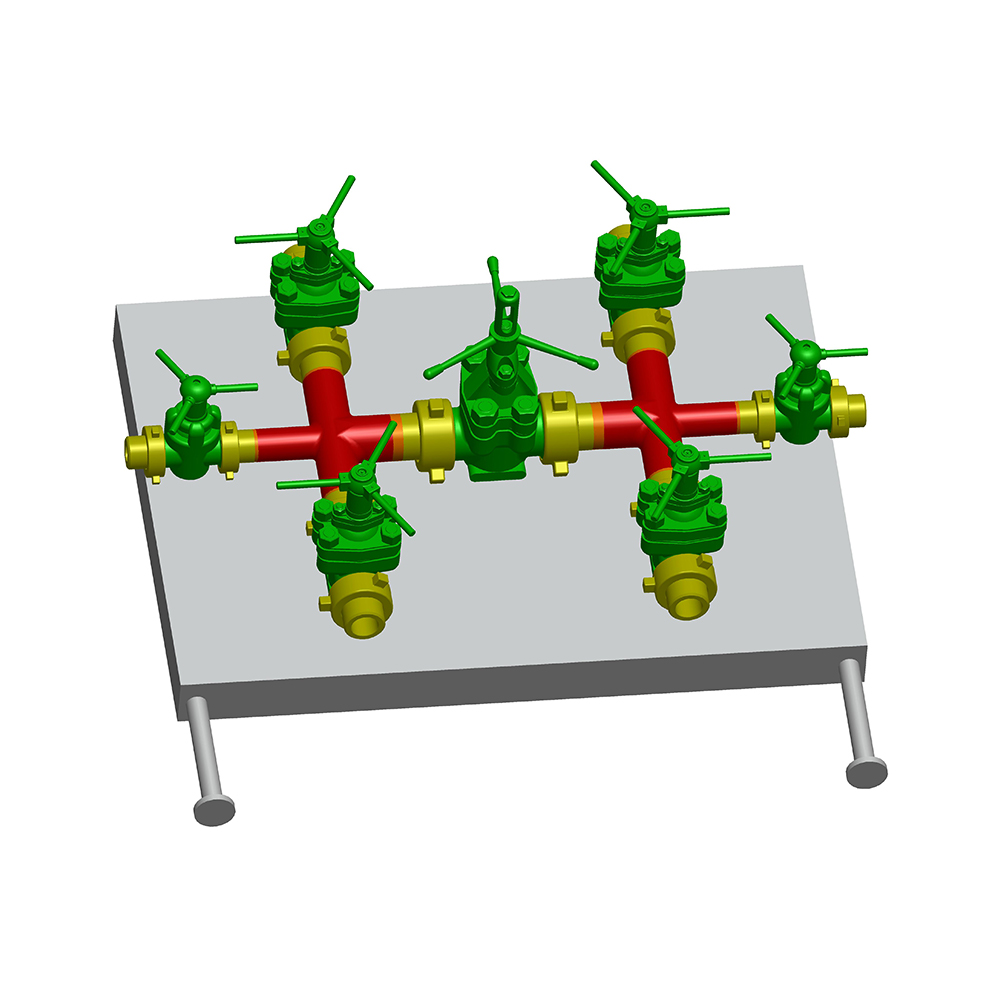

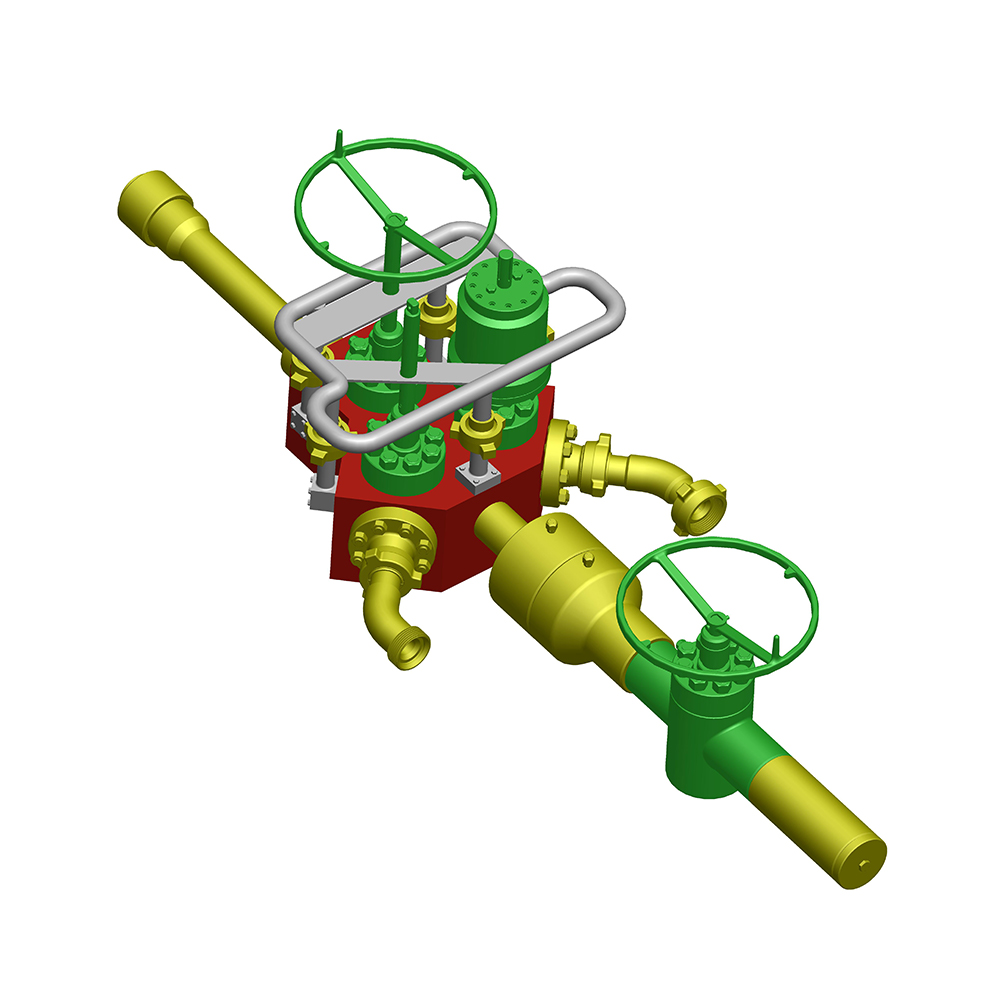

A Choke and Kill elosztó hatékonyan szabályozhatja a kút belsejében lévő nyomást, valamint szabályozhatja az olajgáz és az iszap vagy más közeg áramlási sebességét, amely fúráskor visszatér a kútbó...

Lásd a részleteket -

A Choke and Kill elosztó hatékonyan szabályozhatja a kút belsejében lévő nyomást, valamint szabályozhatja az olajgáz és az iszap vagy más közeg áramlási sebességét, amely fúráskor visszatér a kútbó...

Lásd a részleteket -

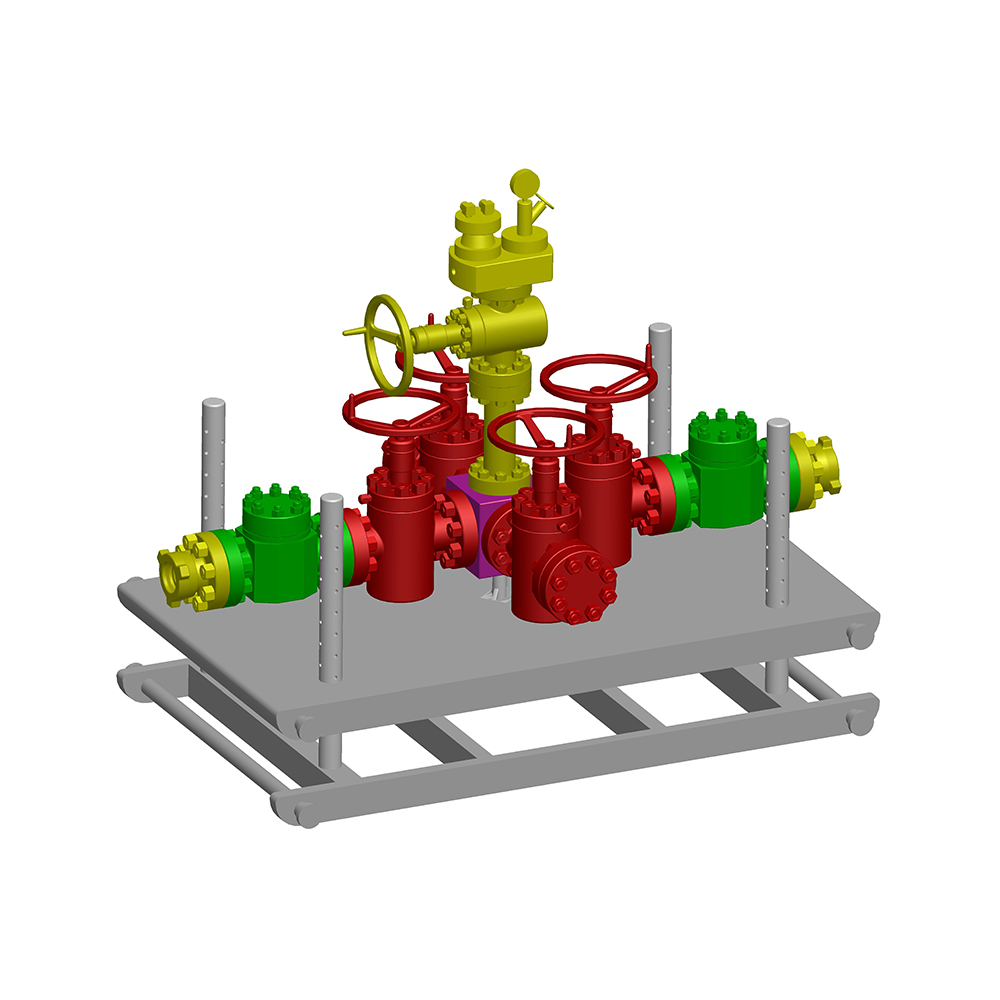

Áramlófej méretei: 1-13/16" ~ 9" Névleges nyomás: 5000-15000 psi Max. szakítószilárdság: 435 000-1 500 000 Ibs 0 PSI mellett A felső és alsó egységek teherhordó gyorscsatlakozóval vannak ö...

Lásd a részleteket -

A Choke and Kill elosztó hatékonyan szabályozhatja a kút belsejében lévő nyomást, valamint szabályozhatja az olajgáz és az iszap vagy más közeg áramlási sebességét, amely fúráskor visszatér a kútbó...

Lásd a részleteket

Bármilyen kérdéssel forduljon a Zhonglin ügyfélszolgálati csapatához

Csőcselék:

+86-18066199628/ +86-18805110688

Email:

[email protected] /

Add: 88 Ronghua Road Yancheng Új Hi-Tech Ipari Fejlesztési Zóna Yancheng, Jinagsu Kínai Népköztársaság